Joint de pack batterie - batterie pour ve

Performance et longévité des batteries pour VE

Réaliser un joint d’étanchéité de batterie de qualité est essentiel pour les performances et la longévité des batteries des véhicules électriques et pour la protection des composants intégrés contre les infiltrations d'eau et d'autres conditions environnementales difficiles.

Normes de l’industrie

Les batteries des VE sont soumises à des normes de performance et de sécurité de plus en plus rigoureuses. L'importance d'un joint de pack batterie fiable et reproductible est essentielle pour la performance, la sécurité et la longévité du bloc. Le joint doit être conforme aux normes de conception et de réglementation relatives aux boîtiers, notamment la norme IP68, ce qui signifie que le joint protégera contre les infiltrations d'eau, la corrosion et les contaminants extérieurs. Le bloc doit également répondre aux normes de sécurité de conception et de réglementation afin d'améliorer la sécurité du véhicule et d'atténuer le risque de propagation de la chaleur ou d'emballement thermique.

Application

Dans les applications de joint d'étanchéité de batterie, un cordon de matériau est appliqué de manière robotisée autour du périmètre de l'ensemble du boîtier en utilisant des méthodes de pose de joints d'étanchéité par durcissement in situ (NEP) ou par formation sur place (FIP). Les CIPG sont distribués et laissés à durcir avant l'assemblage, créant ainsi un joint de compression dans le joint d'étanchéité de la garniture. Une autre solution consiste à distribuer les FIPG, à les assembler immédiatement et à les laisser durcir au fil du temps. Ces deux méthodes de pose de joints permettent d'améliorer les temps de cycle et présentent de meilleures performances globales par rapport aux joints traditionnels préformés.

Les matériaux

Pour répondre aux exigences du cycle de vie, les matériaux continuent d'évoluer pour améliorer les performances, la compression et l'entretien. Les composés de matériaux courants comprennent les silicones à un ou deux composants, le polyuréthane et les butyles.

Les défis

Le défi relatif à l'application d’un joint de pack de batterie consiste à maintenir un contrôle adéquat des paramètres de distribution pour garantir des dimensions et une uniformité constantes des billes tout au long de la distribution. Un vide ou une variation de la taille de la bille peut compromettre l’efficacité d'étanchéité. Dans un joint FIP, la précision du volume de la bille est essentielle pour assurer une étanchéité complète sans sur-application. Dans un joint NEP, le matériau distribué devient un joint de compression. Ainsi, des dimensions de cordons uniformes et des techniques de lignes de soudure appropriées sont essentielles pour une étanchéité réussie.

Un joint d’étanchéité de batterie de qualité

Le placement des billes, le volume correct du matériau, le débit et, dans le cas de produits à deux composants, les rapports de mélange appropriés sont les facteurs les plus importants pour garantir une bille de qualité. Pour garantir un joint durable et fiable, l'application doit être propre, précise et reproductible.

Processus de développement

Nous adoptons une approche axée sur la conception pour déterminer la solution de distribution idéale. Grâce à nos laboratoires de développement, à notre expertise en matière d'applications et à nos partenariats avec des fournisseurs de matériaux, nous pouvons tester et déterminer les paramètres du processus afin d’offrir une solution qui répond à vos exigences en matière d'applications et de production.

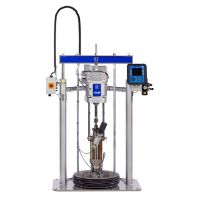

Graco comprend les défis posés par les applications de de batterie pour véhicules électriques et a développé des solutions système pour garantir un joint fiable. Notre gamme d'équipements de distribution peut résoudre les difficultés d'application de matériaux les plus courantes dans la conception et la construction de batteries. Des pompes éprouvées aux systèmes personnalisés de dosage, de mélange et de distribution, nous offrons des solutions de distribution pour une application fiable et cohérente des billes.

Contacter un expert

Vidéo (en anglais) : Distribution du joint du bloc batterie

Articles connexes

Étude de cas : Fabrication de batteries li-ion

Un fabricant de batteries li-ion avait besoin d'une solution de coulée des cellules pour répondre aux exigences du secteur en matière de prévention de l'emballement thermique et de la propagation de la chaleur.

Régulation thermique pour la fabrication de batteries et d'électronique de véhicules électriques (VE)

Qu'il s'agisse d'assembler des batteries de véhicules électriques (VE) et des produits électroniques ou de miniaturiser des cartes de circuits imprimés (PCB), la régulation thermique demeure essentielle pour la longévité, l'efficacité et la sécurité.

Ignifugation des batteries de véhicules électriques

Compte tenu du rôle que joue l'ignifugation dans la sécurité des batteries lithium-ion, il est essentiel de disposer d'un équipement de pulvérisation adéquat qui permette d'obtenir des revêtements de protection passive contre l'incendie (PFP) de haute qualité.