Come ridurre i costi di manutenzione della linea d’imballaggio

SCOPRITE I VANTAGGI DEL PASSAGGIO DA UN SISTEMA CON SERBATOIO A UN SISTEMA TANK-FREE

Le interruzioni delle linee d’imballaggio sono un vero e proprio incubo. Sostituendo i tradizionali sistemi con serbatoio con un sistema tank-free a colla termofusibile, è possibile eliminare il rischio di costosi arresti della linea e aumentare la produttività.

Dover interrompere la produzione e pulire o sostituire parti rotte o intasate porta a tempi di fermo notevoli. La produttività cala e i costi di manutenzione aumentano. Sono quattro le motivazioni principali per cui le parti devono essere pulite o sostituite:

- Residui di adesivo carbonizzato o bruciato

- Modifiche manuali delle impostazioni di pressione sul sistema a caldo

- Durata e tipo degli applicatori

- Troppe soste per manutenzione reattiva

I sistemi tank-free gestiscono questi problemi molto meglio dei sistemi con serbatoio, riducendo al minimo i tempi di fermo e i costi di manutenzione.

Riduzione di residui di adesivo carbonizzato o bruciato

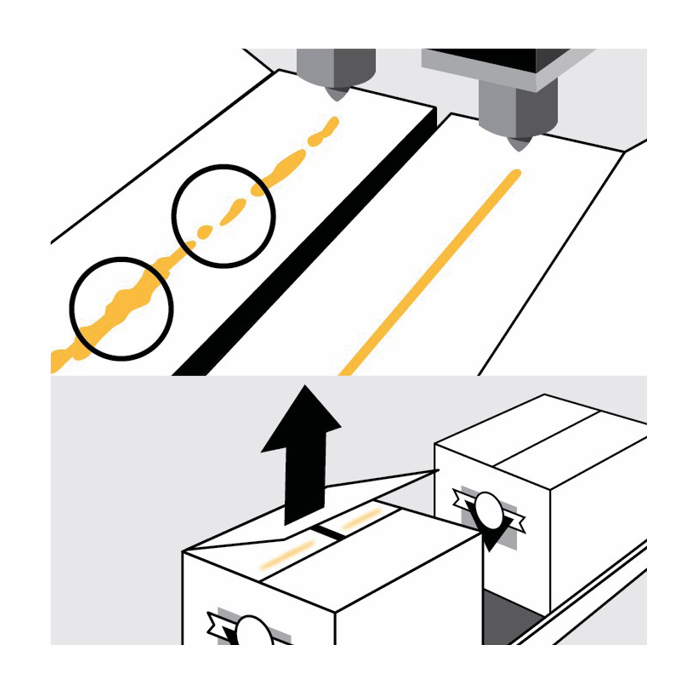

Quando si lavora con sistemi con serbatoio, spesso si osservano carbonizzazione sui lati del serbatoio o grumi di adesivo che galleggiano nel serbatoio, il che aumenta il rischio di costose interruzioni della linea. Questo si verifica perché grandi quantità di adesivo (almeno quattro litri) vengono mantenute ad alta temperatura per lungo tempo. Il motivo principale è il lungo tempo di riscaldamento della macchina (+/- 40 minuti). Ciò è necessario in parte a causa della superficie di fusione molto bassa, ma principalmente a causa della mancanza di riempimento automatico.

Scegliendo un sistema tank-free come Graco InvisiPac è possibile eliminare tutti questi rischi dalla produzione. InvisiPac non ha serbatoio e funziona secondo il principio di fusione su richiesta. In altre parole, riscalda solo la quantità necessaria di materiale adesivo per l’applicazione a caldo. In questo modo si ha la certezza che il primo materiale che entra è anche il primo materiale erogato. Con questo approccio “first in, first out”, la carbonizzazione e il blocco degli ugelli vengono eliminati rimuovendo così qualsiasi rischio d’interruzione della linea e riducendo notevolmente i costi di manutenzione e adesivo.

Evitare le variazioni di viscosità

I sistemi con serbatoio mantengono l’adesivo ad alte temperature per periodi prolungati. Quando il livello del serbatoio si sta abbassando, gli operatori riempiono il serbatoio fino al livello massimo con adesivo freddo, raffreddando l’adesivo fuso rimanente e aumentando così la viscosità del materiale.

Con una viscosità più elevata, la produzione di materiale è inferiore al normale. Per compensare questo basso rendimento, la maggior parte degli operatori aumenterà la pressione sul sistema. Gli operatori, però, spesso dimenticano di abbassare nuovamente la pressione quando la viscosità diminuisce. Ciò aumenta il consumo di materiale e sottopone a stress tutti i componenti, riducendone la durata.

Il sistema InvisiPac tank-free funziona secondo il principio "first in, first out". Poiché non c’è serbatoio, l’adesivo fuso ha sempre la stessa viscosità. Quindi, non è necessario regolare le impostazioni del sistema e non è necessario preoccuparsi che la pressione sia troppo alta.

Usare applicatori senza zone morte

L’otturazione dell’ugello è un problema molto oneroso. Sfortunatamente, sulle linee di produzione si verifica spessissimo. È generalmente considerato un problema normale per le applicazioni a caldo, ma se vi dicessimo che potrebbe essere risolto?

Negli applicatori InvisiPac, i collettori sono progettati in modo da eliminare eventuali zone morte. Ciò significa che non vi è alcun punto in cui si accumulano residui anneriti, eliminando la possibilità di otturazione dell’ugello. In altre parole, sostituendo i tradizionali sistemi basati su serbatoi con un sistema tank-free a colla termofusibile, è possibile eliminare il rischio di costosi arresti della linea e aumentare la produttività.

Passaggio dalla manutenzione reattiva a quella proattiva

Infine, ha senso considerare il passaggio dalla manutenzione reattiva allo sviluppo di un processo di manutenzione proattiva per le apparecchiature di applicazione di adesivo a caldo. È sicuramente l’approccio migliore per facilitare il massimo tempo di attività.

InvisiPac ha un dispositivo di tracciamento del materiale integrato che indica la quantità di adesivo che si sta consumando. Ciò consente di programmare facilmente le interruzioni per manutenzione in base alla quantità di adesivo che è passata attraverso il sistema. È possibile anche inserire dei promemoria nel sistema che avviseranno di eseguire la manutenzione preventiva quando il sistema ha superato un certo numero di cicli.

Se si desiderano consigli sulla configurazione ottimale dell’attrezzatura per eliminare tutti questi rischi nella linea di confezionamento, non esitare a contattare gli esperti Graco. Saremo lieti di aiutarvi.

Articoli correlati

Perché InvisiPac è l’opzione affidabile per la vostra linea d’imballaggio?

Il sistema di colla a caldo InvisiPac tank-free con processo di fusione su richiesta evita la carbonizzazione e il blocco degli ugelli.

Summit Brewing: Storia di successo della linea di confezionamento

La nuova tecnologia di confezionamento aiuta Summit Brewing a migliorare la propria efficienza di produzione.

6 ragioni per scegliere InvisiPac

Sei ragioni per cui molte aziende sono già passate a InvisiPac nelle loro linee di confezionamento.