Kontrola jakości opakowań w celu zwiększenia niezawodności i rentowności

Optymalizacja procesu produkcyjnego

W przypadku wielu zastosowań związanych z produkcją przemysłową, zdefiniowanie wydajnego i efektywnego procesu produkcyjnego jest często kluczowym czynnikiem osiągnięcia rentowności. Inżynierowie procesu inwestują znaczną ilość czasu i zasobów w testowanie i udoskonalanie, aby uzyskać zoptymalizowany proces o lepszej jakości.

Standaryzacja mająca na celu osiągnięcie zgodności z normami ISO i utrzymywanie podejścia opartego na szczupłej produkcji jest powszechna w przemyśle motoryzacyjnym — gdzie po zdefiniowaniu procesu myśl o zmianie go podczas produkcji może być równoznaczna z samobójstwem zawodowym.

Pakowanie na końcu linii w ramach ISO i produkcji szczupłej

Chęć uzyskania certyfikatów ISO 9000 lub 9001 ostatecznie skłoniła wiele branż do zdefiniowania procesu produkcyjnego i trzymania się go. Certyfikaty te nie koncentrują się na tym, jaki dokładnie powinien być proces; są one po prostu narzędziami do dokumentowania procesu, a następnie wykorzystywania tej dokumentacji do celów monitorowania, aby zapewnić producentom utrzymanie jakości produktu.

Kiedy zakłady wdrażają metody produkcji szczupłej, nacisk kładziony jest na eliminację marnotrawstwa, aby poprawić wydajność i obniżyć ceny – ostatecznie zapewniając wartość dodaną swoim klientom.

Ze względu na zbyt wiele zmiennych, na które nie mieli wpływu, kierownicy ds. jakości poświęcali niewiele uwagi opracowaniu szczupłego lub zoptymalizowanego procesu pakowania na końcu linii.

Przestarzała technologia i produkcja szczupła

Inicjatywy w zakresie produkcji szczupłej zwykle nie obejmują zastosowań związanych z pakowaniem na końcu linii, głównie dlatego, że nie ma możliwości optymalizacji procesu ze względu na ograniczone możliwości systemu. Przestarzała technologia topienia w zbiorniku z pompą napędzaną przekładnią zwykle praktycznie uniemożliwia standaryzację procesu.

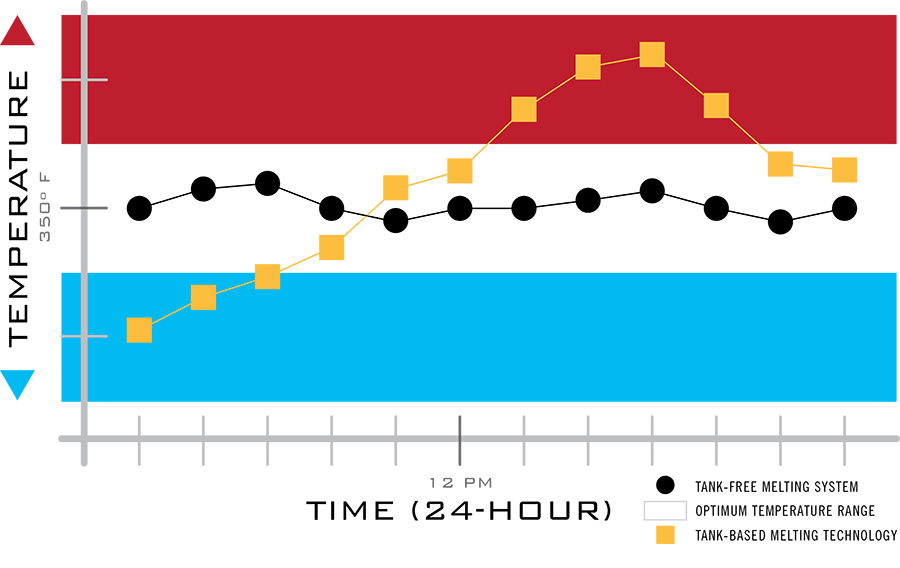

Ponieważ starsze systemy do kleju topliwego topią klej w podgrzewanym zbiorniku, bardzo trudno jest utrzymać stałą temperaturę kleju. Klej w pobliżu zewnętrznej części tych zbiorników nagrzewa się szybciej i zacznie się psuć, gdy klej w pobliżu środka zbiornika osiągnie odpowiednią temperaturę.

Korzystanie z systemów do kleju topliwego ze zbiornikami ostatecznie tworzy ciągłą bitwę dostosowawczą.

Powszechnie wiadomo, że operatorzy linii muszą stale dostosowywać ustawienia systemu, aby osiągnąć pożądane rezultaty. Ta niespójność ostatecznie zmniejsza zdolność do osiągnięcia ogólnej kontroli nad procesem. „Ustawienie i zapomnienie” systemu do kleju topliwego jest niemożliwe, ponieważ ustawienia operatora z pierwszej zmiany często różnią się od tych na trzeciej zmianie.

Niektóre nowsze systemy do kleju topliwego nadal wykorzystują odmiany tego starszego podejścia do topienia kleju. Na przykład niektóre systemy wykorzystują mniejsze zbiorniki, które zawierają „żeberka” w pobliżu dna „zbiornika”, aby zwiększyć powierzchnię topnienia. Jednak nadal jest to odmiana podgrzewanego zbiornika, która nie utrzymuje stałej temperatury przy obecności kleju w systemie – zwłaszcza jeśli klej pozostaje przez dowolny okres czasu.

Oceniając systemy do kleju topliwego, należy zadać dostawcom sprzętu te sześć ważnych pytań i poprosić ich o szczegółowe zademonstrowanie sposobu topienia kleju.

Alternatywne kleje pomagają rozwiązać niespójności materiałowe

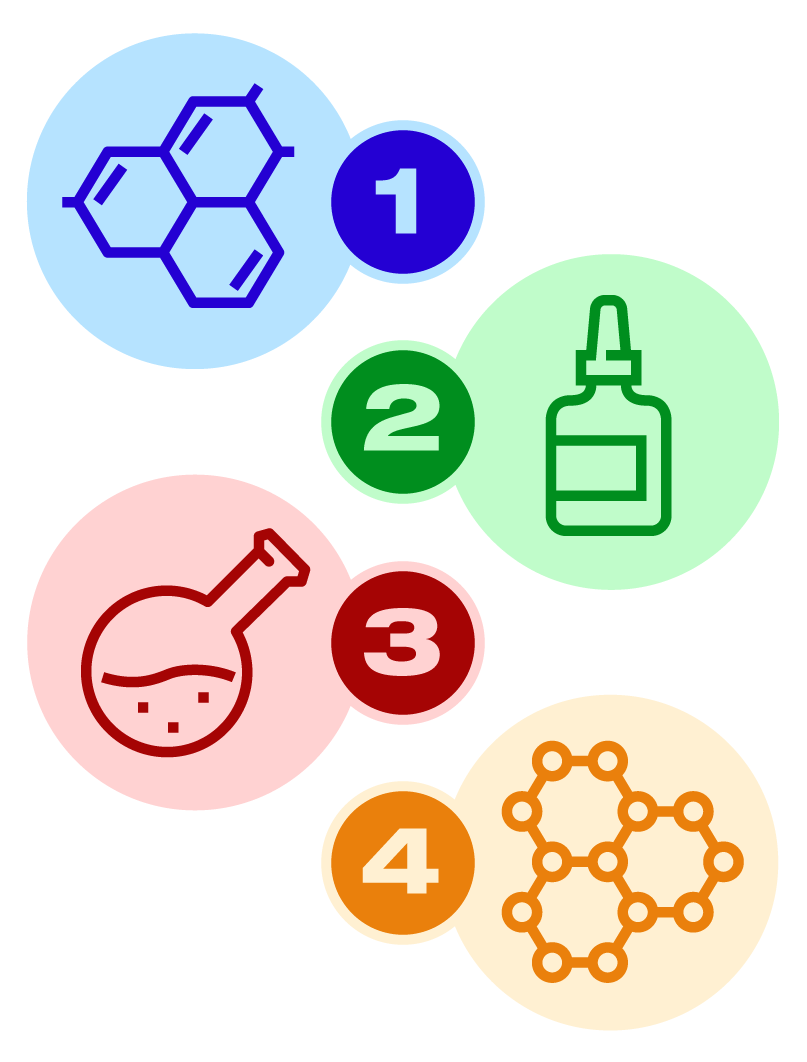

Oprócz technologii systemów do kleju topliwego lepsze zrozumienie tego kleju może zapewnić wgląd, który pomoże inżynierom osiągnąć zoptymalizowany proces pakowania na końcu linii. Klej topliwy składa się z czterech składników:

1) Związki bazowe: szkielet lub rdzeń kleju nadający właściwości, takie jak wytrzymałość mechaniczna, elastyczność i końcowe właściwości użytkowe, takie jak: odporność na ciepło, zimno i chemikalia. W większości przypadków sam klej bazowy nie będzie stosowany.

2) Lepiszcza: nadają przyczepność na gorąco lub względną lepkość kleju. Zastosowane lepiszcze zależy od specyficznych właściwości adhezyjnych wymaganych dla konkretnego podłoża i zwykle określa kolor oraz charakterystyczny zapach konkretnego kleju topliwego.

3) Rozcieńczalniki: woski lub oleje, które modyfikują lepkość kleju i szybkość wiązania – zwaną także „czasem wiązania”.

4) Stabilizatory: dodawane w ostatnich latach, aby zapewnić stabilność w zakresie lepkości i pomóc wyeliminować zjawisko zwęglania się kleju znajdującego się w zbiornikach ogrzewanych przez długi czas.

Kontrola jakości i wydajność

Ustandaryzowany proces oznacza, że wszystkie te komponenty są ściśle kontrolowane podczas topienia, przenoszenia i dozowania. Ostatecznym celem jest dopasowanie właściwości kleju topliwego do wymagań wydajnościowych.

Degradacja i zwęglanie się kleju

W przypadku typowej technologii do kleju topliwego opartej na zbiornikach, konsystencja kleju stale się zmienia. Ta sytuacja została właśnie zaakceptowana w ramach zastosowań związanych z pakowaniem na końcu linii wraz z degradacją kleju i radzeniem sobie ze zwęglaniem się kleju w systemie do kleju topliwego.

Aby rozwiązać problemy związane ze zwęglaniem się i konsystencją kleju, producenci zwrócili się do dostawców materiałów o opracowanie alternatywnych klejów topliwych, takich jak metaloceny. Alternatywne kleje metalocenowe mają tendencję do mniejszego zatykania, mają lepszą stabilność temperaturową i działają w szerszym zakresie temperatur. Jednakże, te kleje są bardziej kosztowne dla producentów – ostatecznie minimalizując rentowność.

Jakość dzięki ulepszonej technologii

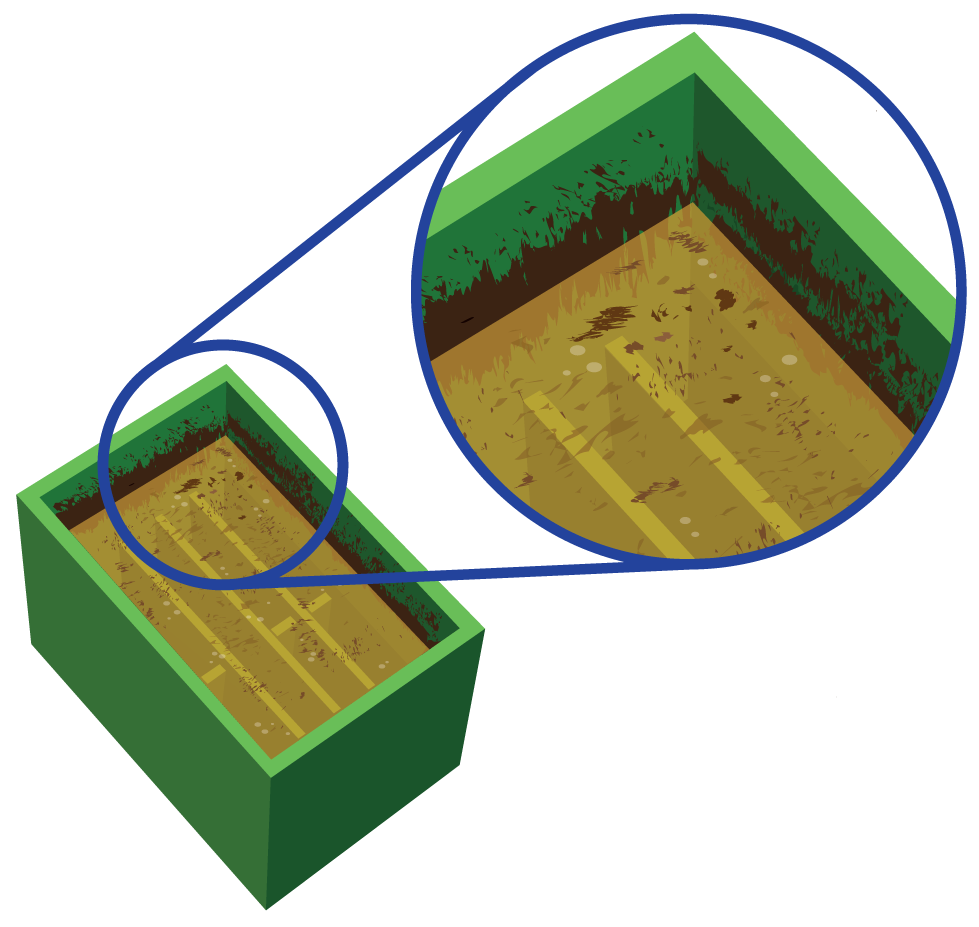

Systemy do klejów topliwych, które wykorzystują nowsze komory topienia kleju (bez podgrzewanych zbiorników lub zbiorników z żeberkami) są prawdziwymi systemami Tank-FreeTM. Ponieważ topią klej na zasadzie „pierwsze weszło, pierwsze wyszło”, systemy te są w stanie utrzymać stałą temperaturę kleju.

Dzięki takiemu podejściu do topienia kleju woski nie odparowują, a klej nie psuje się. Ponieważ właściwości kleju są zachowane, nie ma powodu, aby operator zmieniał jakiekolwiek ustawienia po zoptymalizowaniu procesu. Osiąga się niezawodność systemu do kleju topliwego i za każdym razem nakłada się taką samą ilość kleju.

Dzięki większej kontroli i możliwości monitorowania dozowania kleju topliwego, osoby odpowiedzialne za pakowanie na końcu linii mogą teraz realizować zoptymalizowany proces i zapewniać najwyższą możliwą wydajność.

Poprzez standaryzację pakowania na końcu linii oraz procesów zamykania pudełek i kartonów, producenci są w końcu w stanie osiągnąć kontrolowany proces, wdrożyć metody produkcji szczupłej i ostatecznie osiągnąć cele w zakresie rentowności.

W zależności od zastosowania, operatorzy korzystający z prawdziwych systemów do kleju topliwego Tank-FreeTM mogą pracować ponad rok lub dłużej bez zmiany ustawień lub nawet dotykania systemu.

Powiązane artykuły

Bezpieczeństwo w przemyśle opakowaniowym: sprzęt zmniejszający ryzyko i poprawiający rentowność

Jak oceniać sprzęt do klejenia na gorąco, aby ograniczyć niepotrzebne i kosztowne urazy w miejscu pracy.

Browar East Coast usprawnia proces pakowania piwa

Browar Two Roads poszukiwał nowego systemu do kleju topliwego, który poprawi wydajność i zapewni odpowiednią jakość kartonów.

Co powoduje zwęglanie się kleju topliwego

Przegrzewanie się, zanieczyszczenie i utlenianie. Dowiedz się o trzech przyczynach zwęglania się kleju i tym, jak ich uniknąć.